Systemy ERP, które wspierają sukces

Systemy ERP, które wspierają sukces

Badania IDC Poland przeprowadzone w 2017 r. wśród polskich przedsiębiorstw nie pozostawiają złudzeń – cyfrowa transformacja staje się faktem. 72% ankietowanych widzi w swojej branży wpływ digitalizacji, a 33 proc. wdrożyło już strategię cyfrowej transformacji. Przekonuje ich przede wszystkim główna korzyść digitalizacji, czyli redukcja kosztów (60 proc. wskazań). Nie inaczej jest w przemyśle, w którym nowe rozwiązania mogą w znacznym stopniu obniżyć koszty produkcji.

Menedżerowie są zgodni – zmienia się postrzeganie roli działów IT, które stają się dziś źródłem efektywności biznesowej. Szefowie firm nie myślą o rozwiązaniach teleinformatycznych w kategorii dodatkowego wydatku, a elementu, który zapewni im przewagę konkurencyjną.

I dobrze! Bo innowacyjne technologie zwłaszcza w przemyśle są w stanie szybko i skutecznie zoptymalizować łańcuch dostaw, zautomatyzować cały proces produkcji i w rezultacie dać firmie widoczne oszczędności.

Planowanie podstawą sukcesu

Dziś prawie każde przedsiębiorstwo przemysłowe wykorzystuje jakieś narzędzia do planowania, zarządzania czy optymalizacji produkcji. Nasze doświadczenie pokazuje, że większość z nich jednak do tego celu wciąż używa tak prostego narzędzia jak Excel lub wykorzystuje różne źródła danych, gromadzonych i przetwarzanych w rozmaitych aplikacjach informatycznych.

Prowadząc przedsiębiorstwo przemysłowe, nie można jednak polegać na rozproszonej wiedzy i niestabilnych aplikacjach. Proces produkcji to w rzeczywistości dość skomplikowany łańcuch wielu zależności, które decydują o końcowym sukcesie firmy. Zanim gotowy produkt trafi do klienta, trzeba zamówić niezbędne komponenty, przyjąć je na magazyn, przekazać produkcji, potem przewieźć czy wysłać do klienta końcowego. W cały ten proces zaangażowani są pracownicy wielu działów przedsiębiorstwa oraz czasami podwykonawcy (outside processing). Wystarczy zamówić jakiś podzespół z kilkudniowym opóźnieniem, a czas oddania gotowego produktu przesunie się tak, że zapłacimy kary umowne.

Z drugiej strony przechowywanie wszystkich półproduktów i podzespołów w magazynie mija się z celem. Wysokie stany magazynowe to zamrożony pieniądz, którego firma nie odzyska, dopóki nie przekaże tych elementów klientowi w postaci produktu końcowego.

Informatyczna rewolucja

Jak wiadomo, warunki biznesowe zmieniają się dziś błyskawicznie, a konkurencja nie śpi. Dlatego coraz większa liczba specjalistów zdaje sobie sprawę z tego, że dotychczas stosowane metody nie są w stanie spełnić oczekiwań nowoczesnego biznesu. Ponieważ proces planowania produkcji jest podstawą funkcjonowania każdej firmy przemysłowej, zaczęto szukać nowych sposobów – inteligentnych produktów IT, które są w stanie dopasować się do wypracowanych w przedsiębiorstwach dobrych praktyk, a jednocześnie skrócić łańcuch dostaw, zautomatyzować proces produkcji, obniżyć stany magazynowe i wreszcie – dać firmie realne oszczędności.

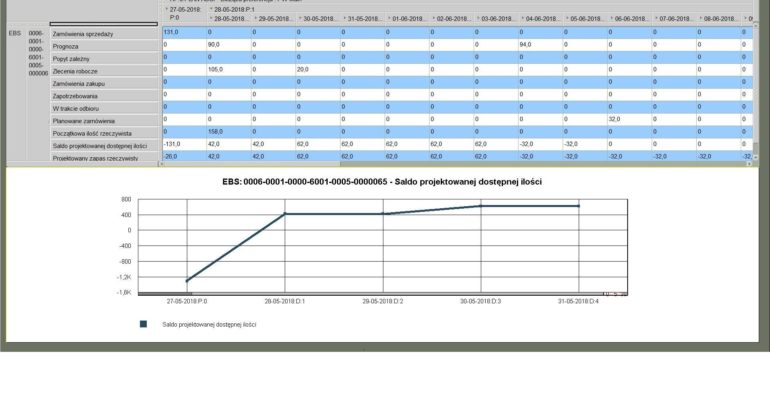

Największą bolączką całego łańcucha dostaw jest dziś zazwyczaj to, że postrzegany jest on fragmentarycznie. Aby faktycznie udało się poprawić efektywność produkcji, czyli skrócić cykl planowania, konieczne jest spojrzenie na niego całościowo. Kluczem do sukcesu jest umiejętność analizy łańcucha dostaw na całej jego ścieżce – od momentu zamówienia surowców aż do dostawy końcowego produktu. Pomagają w tym nowoczesne rozwiązania informatyczne.

Klucz – prostota i dostępność

No właśnie, nowoczesne, czyli jakie? Takie, które wspierają przewagi biznesowe danego przedsiębiorstwa i dostosowują się do wypracowanych w nich przez lata dobrych praktyk. Od 15 lat wdrażamy w polskich firmach produkcyjnych rozwiązania Oracle E-Business Suite i na podstawie tych doświadczeń możemy powiedzieć, czego potrzebują firmy i jak my im pomagamy.

Po pierwsze przedsiębiorstwa chcą tego, aby system dopasował się do wypracowanych w nich przez lata schematów działania. Nie chodzi o to, aby zmienić cały biznes, bo wdrożyło się jakieś rozwiązanie IT. Chodzi o to, aby to rozwiązanie wspierało biznes w tym kształcie, w jakim działa od lat.

Po drugie przedsiębiorcy oczekują widocznej optymalizacji swoich procesów. Nieważne, czy ma ona zaistnieć w branży rolnej, ceramicznej czy meblarskiej. Obowiązkiem dostawcy systemu IT jest tak wszystko zaprojektować, żeby każde ogniwo łańcucha było przewidywalne – nawet jeśli dotyczy produkcji pasz dla zwierząt, w której pierwszy etap uzależniony jest od tego, czy i kiedy kukurydza będzie gotowa do zbiorów.

Po trzecie menedżerom zależy na automatyzacji procesu produkcji. Nikt nie chce zastanawiać się nad tym, w którym momencie sprawdzić stan magazynowy, kiedy wystawić zapotrzebowanie, na jakim etapie produkcji zamówić transport gotowego produktu, aby klient otrzymał go na czas. To wszystko ma zrobić za niego wdrażany system.

I po czwarte w końcu – przedsiębiorcy nie chcą niepotrzebnych komplikacji w utrzymaniu systemu. To dlatego polecamy im rozwiązanie Oracle, które napisane jest w językach Java i SQL, a te języki programowania są bardzo powszechne i wykładane nawet na najmniejszych uczelniach w niewielkich miastach. Dla firm mających swoje siedziby poza Warszawą, Krakowem czy Poznaniem to ogromna korzyść – bez kłopotu znajdą w swoich miastach pracowników, którzy na co dzień zajmą się obsługą wdrożonego systemu.

Wymagający rynek oraz rosnąca konkurencja wymusza poszukiwanie rozwiązań optymalizujących produkcję oraz fizyczny przepływ towarów pomiędzy poszczególnymi ogniwami łańcucha dostaw a także klientem finalnym. Ważne, żeby firmy wybierały systemy, które wspierają, a nie ograniczają ich know-how. Trzeba pamiętać, że inwestycja w IT musi być rentowna – dobrze zaprognozowany popyt, zmniejszenie zapasów magazynowych, usprawnienie i automatyzacja produkcji, czyli skrócenie cyklu planowania łańcucha dostaw poprawi efektywność przedsiębiorstwa i obniży koszty. To oznacza, że zainwestowane w system pieniądze szybko dadzą się odzyskać, a proces dostarczenia produktu do klienta ulegnie znacznemu skróceniu.

Autorem artykułu jest Przemek Czołba, dyrektor Pionu Oracle w DahliaMatic Sp. z o.o.